Всем привет. С вами компания

3Dtool!

Иногда очевидные решения лежат на поверхности, но иногда все же требуются подсказки. В этом материале мы собрали двадцать простых, доступных решений для операторов экструзионных (FDM) 3D-принтеров, способных сэкономить время и нервы, не говоря уже о расходных материалах.

Содержание:

- Повышение производительности

- Чистка сопла

- Частичное заполнение

- Снижение адгезии

- Борьба с паутиной

- 3D-печать больших деталей на небольших 3D-принтерах

- Правильная ориентация моделей на столиках

- Растворимые поддержки

- Сглаживание верхних поверхностей

- 3D-ручка как ремонтный инструмент

- 3D-печать эластомерами (флексами)

- Как заставить эластомеры липнуть к столику

- Склеивание моделей

- Гибкие защелки

- Маркировка

- Закладные детали

- Двухматериальная 3D-печать уплотнителей

- Подгонка 3D-печатных деталей под размер

- Фиксация люфтящих закладных деталей

- Простой предварительный просмотр STL-файлов

1. Повышение производительности

Чтобы печатать быстрее, нужно укладывать больше расплава в заданный промежуток времени, а для этого потребуется сопло большего диаметра, иначе нагрузка на подающий механизм будет слишком велика. Однако, все не так просто: хотэнд должен успевать плавить больший объем филамента, так что при радикальном повышении скорости может потребоваться переоснащение более эффективным экструдером с удлиненным хотэндом и более мощным термоблоком. Не стоит нагревать хотэнд слишком сильно: чрезмерно высокие температуры могут повредить полимер и привести к образованию нагара. Важна не только температура, но и длина горячей зоны, поэтому высокопроизводительные экструдеры часто имеют удлиненные хотэнды для последовательного, более эффективного прогрева без превышения допустимых параметров.

Что касается диаметра сопла, следуйте простому правилу: соотношение между диаметром и толщиной слоев должно быть примерно 3:1, тогда слои будут укладываться равно, без пропусков или наплывов.

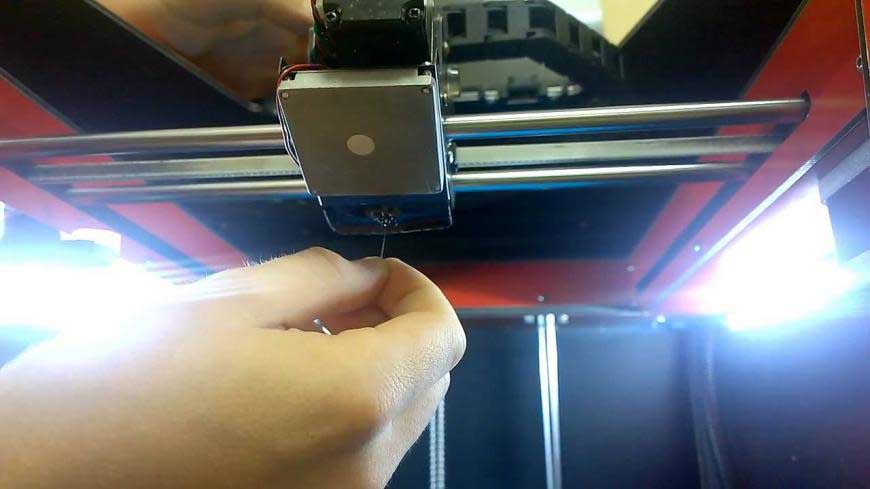

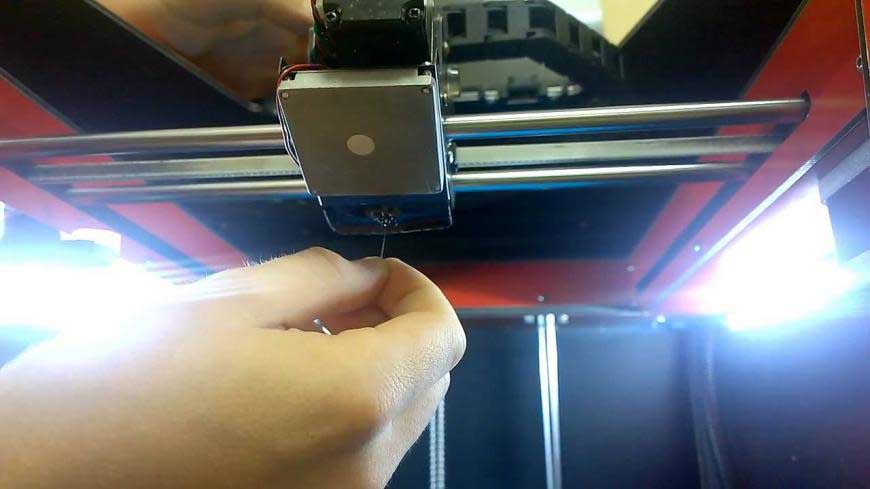

2. Чистка сопла

Существуют разные методы прочистки засорившихся фильер, включая прокаливание, прочистку «на холодную» и химическую обработку, но самый простой и недорогой метод заключается в прогревании хотэнда до температуры плавления используемого полимера, а затем включения механизма подачи и прокалывания засора тонкой иглой.

Если все получится, после этого экструдер должен выдавить твердый мусор вместе с новым расплавом. Только будьте осторожны, не обожгитесь.

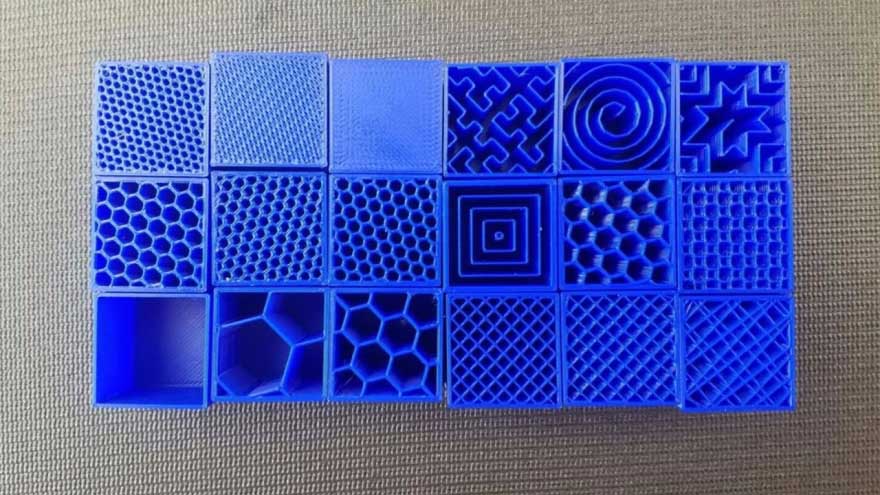

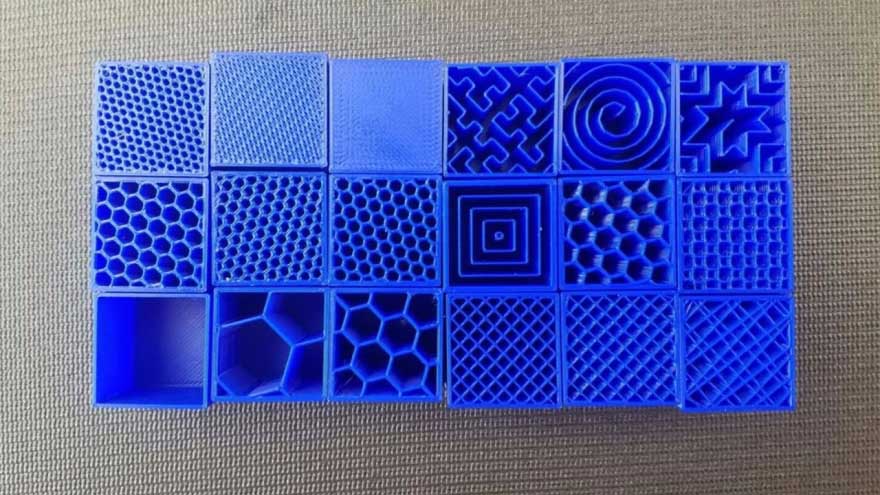

3. Частичное заполнение

Этот момент часто упускают критики аддитивных технологий, но 3D-печать позволяет выстраивать изделия с частичным заполнением — достаточным для соответствия требованиям прочности, но в то же время экономящим немало времени и расходного материала.

В большинстве случаев хватит заполнения в районе 30%. Если речь идет о сувенирной продукции, может хватить 10% или даже меньше, а если все же необходимо сделать максимально прочную, механическую деталь, ничто не мешает выставить стопроцентное заполнение и получить практически монолитное изделие.

4. Снижение адгезии

Это еще зачем, скажете вы, ведь все наоборот стараются повысить схватывание? Верно, но не всегда. Ради прочности изделий адгезия должна быть высокой между слоями (в таких случаях ее правильнее называть когезией), а также со столиком, чтобы детали не отрывались во время печати. С другой стороны, избыточная адгезия с рабочей поверхностью может приводить к трудностям с отделением моделей после печати. Такое частенько происходит при 3D-печати

полиэтилентерефталатгликолем (PETG) на стекле: материал отличный и очень популярный, но он так хорошо прилипает, что можно ненароком расколоть стекло, пытаясь отделить изделие.

Решение — все те же клеи.

Тонкий, ровный слой клея обеспечит необходимую адгезию и в то же время поможет избежать повреждения моделей и столика при отделении, будучи не настолько липким, как сам PETG.

5. Борьба с паутиной

Зачастую при 3D-печати образуются хитросплетения тонких нитей, окутывающих модель. Проявляется это не всегда, обычно при работе с вязкими полимерами вроде того же

полиэтилентерефталатгликоля (ПЭТГ).

При правильной настройке ретракта образования паутины можно избежать, но если на модели все же появились такие волоски, их можно легко удалить с помощью паяльного фена или зажигалки — быстрыми движениями, чтобы не расплавить саму модель.

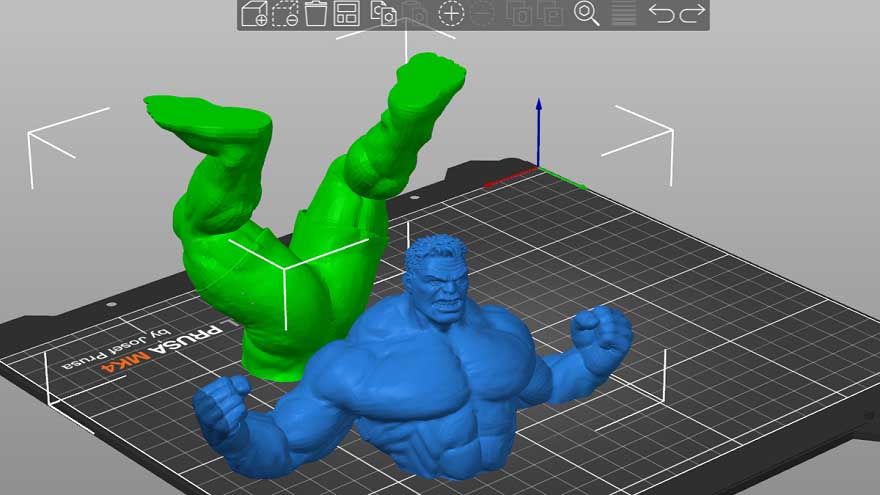

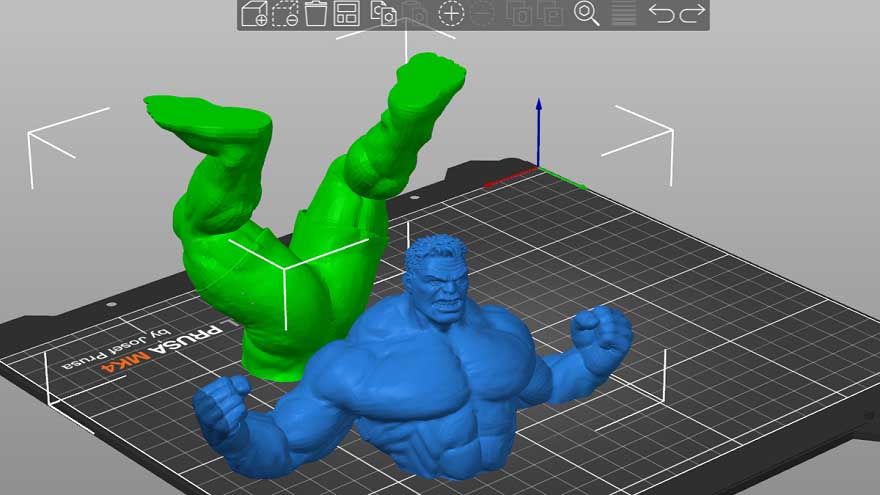

6. 3D-печать больших деталей на небольших 3D-принтерах

Если требуемая модель не влезает в рабочий объем, остается только печатать изделие по частям, а затем собирать в единое целое. При делении деталей старайтесь по возможности разделять модели на симметричные части, если позволяет геометрия. Добавление соединений типа «шип-паз» немного добавит работы, зато обеспечит более надежную сборку даже при склеивании.

Можно сэкономить немало материала и времени на постобработке, если делить модели на относительно простые в плане геометрии части — так, чтобы их можно было напечатать без опорных структур (поддержек).

7. Правильная ориентация моделей на столиках

Правильное расположение моделей на столиках — понятие относительное. С одной стороны, повернув модель определённым образом можно снизить количество поддержек, как упомянуто выше. С другой стороны, главным фактором может быть прочность, особенно если речь идет о технических изделиях.

При 3D-печати нагруженных деталей, особенно с нагрузками на разрыв, старайтесь располагать модели так, чтобы вектор нагрузки при эксплуатации был направлен вдоль слоев, а не поперек.

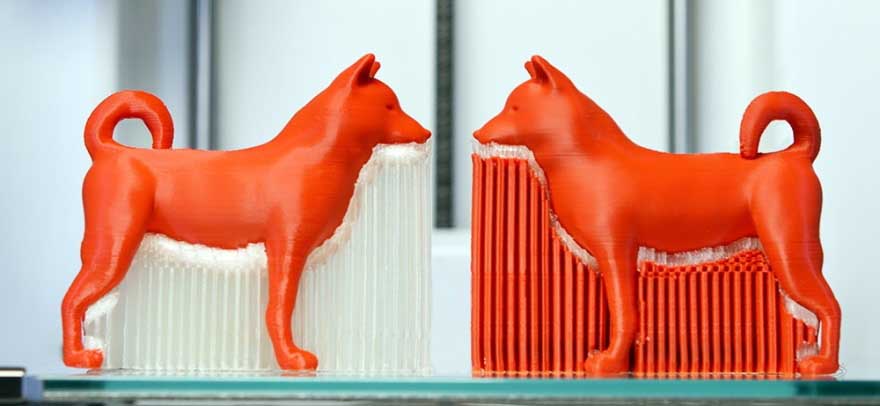

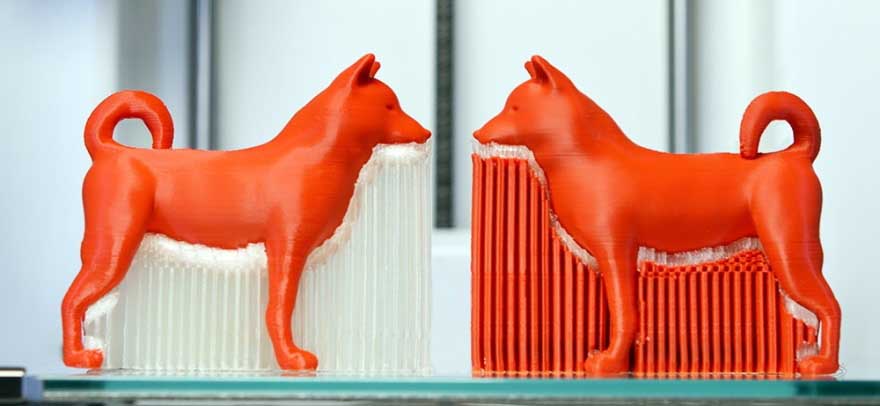

8. Растворимые поддержки

Иногда модели сложной формы делить на части не представляется возможным или целесообразным, например если это сильно усложнит сборку или постобработку, либо обеспечит недостаточную прочность. Бывает и так, что полимер просто очень сложно склеить, как, например, в случае с

полиамидами (нейлонами). В таких случаях не обойтись без опорных структур (поддержек).

Все современные слайсеры умеют генерировать поддержки автоматически, но в то же время оставляют возможность добавления опор вручную или, как минимум, выбора типа поддержек, например линейных или древовидных. Как правило, поддержки требуются при построении длинных мостиков (горизонтальных структур «по воздуху» длиной более пяти миллиметров) и поверхностей с углами наклона свыше 45°.

Особенно удобны растворимые поддержки. Такие опоры можно печатать водорастворимым полимером (обычно

поливиниловым спиртом или PVA), либо полимером с уязвимостью к конкретным растворителям, не влияющим на основной материал. Например, при 3D-печати изделий из

акрилонитрибутадиенстирола (ABS) опоры можно печатать

ударопрочным полистиролом (HIPS). Последний хорошо растворяется в D-лимонене, тогда как на ABS лимонен не действует.

Если же вы собираетесь использовать водорастворимый поливиниловый спирт, сначала убедитесь, что он схватывается с основным материалом. Наиболее часто PVA используется в комбинации с полилактидом (PLA), но есть одно но: PLA значительно дешевле PVA, а чтобы сэкономить на дорогостоящем опорном материале, можно использовать PVA только для построения тонких прослоек между моделью и опорами, как на иллюстрации выше (справа), а сами поддержки, как и модель, печатать полилактидом.

9. Сглаживание верхних поверхностей

Эта полезная функция есть в слайсере Cura. Называется она Ironing, буквально «утюжение». После построения верхнего слоя головка проходит поверху еще раз быстрыми штрихами и с малым расходом пластика, выравнивая верхний слой горячим соплом.

На выходе получаются намного более привлекательные изделия без провисаний «крыши», что особенно актуально при частичном заполнении внутренностей модели.

10. 3D-ручка как ремонтный инструмент

Все вы наверняка видели 3D-ручки и думаете, что это довольно бестолковая детская забава: детишки, высунув язык, рисуют какие-то корявые объемные модели. На самом деле все совсем не так. «Игрушками» они стали уже потом, когда производители решили освоить новые рыночные ниши, а изначально 3D-ручки создавались именно как ремонтный инструмент, и именно для 3D-печати.

По сути, это ручной экструдер, с помощью которого можно заполнять расслоения или пропуски в слоях, а затем шлифовать модели до готового вида. И не надо ничего перепечатывать! 3D-ручки используют те же расходные материалы, да и стоят совсем недорого, зато могут сэкономить кучу времени и филамента.

Серьезно, попробуйте.

11. 3D-печать эластомерами (флексами)

При работе с

эластичными пластиками желательно использовать экструдеры с директ-подачей филамента. В таких конструкциях механизм подачи устанавливается прямо на головку, поверх хотэнда, максимально снижая дистанцию между шестернями и горлом хотэнда. Это, в свою очередь, помогает точно настраивать ретракт, а также снижать нагрузку на подающий механизм (фидер).

Кстати, флексы в большинстве своем плохо поддаются склеиванию, так что технические детали из эластомеров желательно печатать целиком, без деления на части.

12. Как заставить эластомеры липнуть к столику

Если эластомеры отрываются от столика, а клеи, лаки и народные средства вроде разведенного Повидона не помогают, попробуйте другой вариант: сначала один слой филаментом из

полиэтилентерефталтгликоля (PETG), затем пауза, затем смена филамента на нужный флекс и продолжение 3D-печати.

PETG очень вязкий и хорошо прилипает к большинству поверхностей, особенно стеклу, а потому может послужить надежной адгезионной прокладкой. Только постарайтесь сменить филемент на флекс как можно быстрее, чтобы слой PETG не остыл и хорошо схватился с эластомером. Здесь может помочь отлаженный и настроенный подогреваемый столик.

13. Склеивание моделей

Пожалуй, самый распространенный клей среди 3D-печатников — циан акрилат, в обиходе именуемым «суперклеем». Клей замечательный, но есть одна проблема — неудобные тюбики.

При работе с 3D-печатными изделиями, особенно сложной формы, длины горлышка зачастую просто не хватает, что добраться до глубоких мест. В таких случаях выручают иглы от медицинских шприцев. Если после использования клей затвердеет в игле, ее можно просто аккуратно прокалить и использовать заново.

14. Гибкие защелки

Так как 3D-печать — послойный процесс, могут возникать проблемы с механической усталостью изделий при работе на разрыв или изгиб. Последнее особенно актуально при 3D-печати деталей с защелками. Если во время построения защелки ориентированы в горизонтальной плоскости, особых проблем быть не должно, так как защелки будут работать на изгиб вдоль слоев. Если же защелки ориентированы вертикально, они могут сломаться поперек слоев.

Здесь есть два решения. Первое — разбивать модели на части и печатать защелки отдельно, с горизонтальной ориентацией, а затем вклеивать в основную модель. Еще более надежный вариант — использовать твердые эластомеры, например

полиуретановые (TPU). Эластомеры отлично схватываются между слоями, а твердые варианты обеспечивают достаточную жесткость для, собственно, защелкивания.

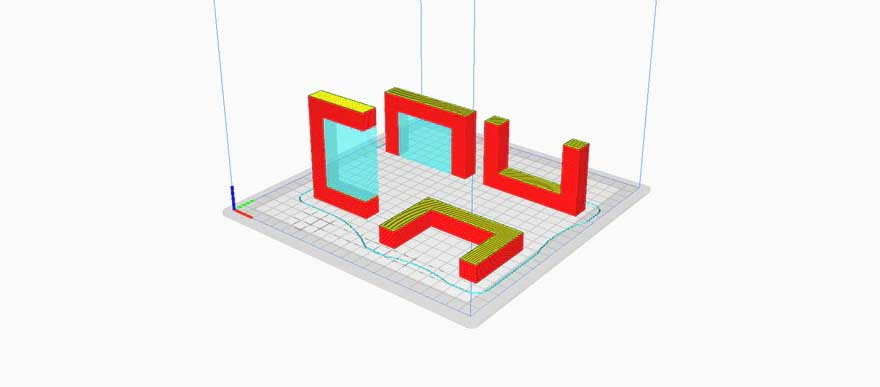

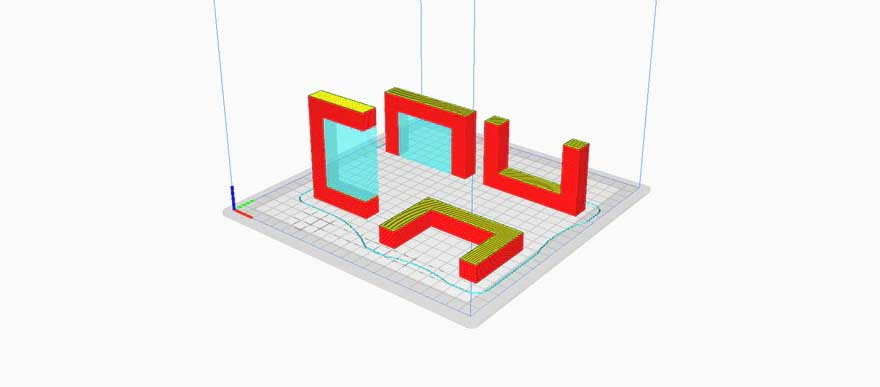

15. Маркировка

Если есть желание промаркировать 3D-печатные изделия собственным логотипом, а может быть просто какой-то подходящей надписью, можно спроектировать соответствующий рельеф в САПР.

Но есть и куда более привлекательный вариант: в слайсере Сura можно можно разделить модель на две или несколько частей: напечатать нужный логотип толщиной в один слой, а затем заменить филамент и напечатать поверх логотипа оставшуюся модель, получив красивую, яркую надпись.

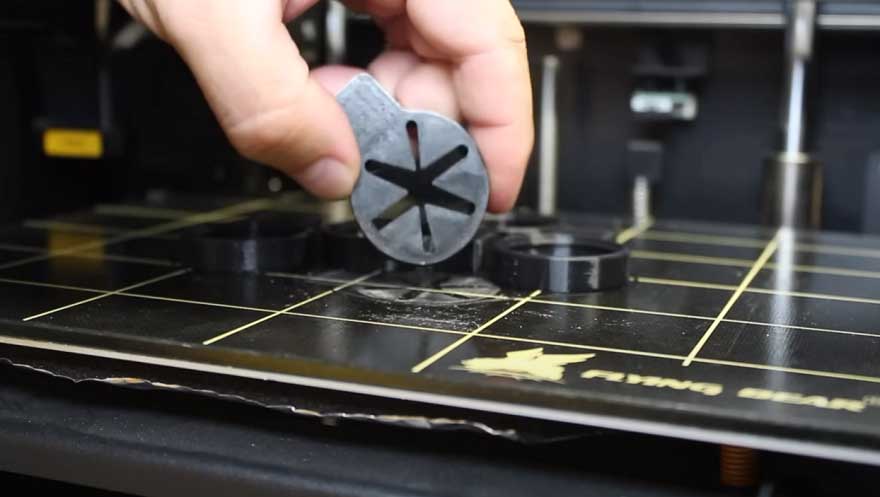

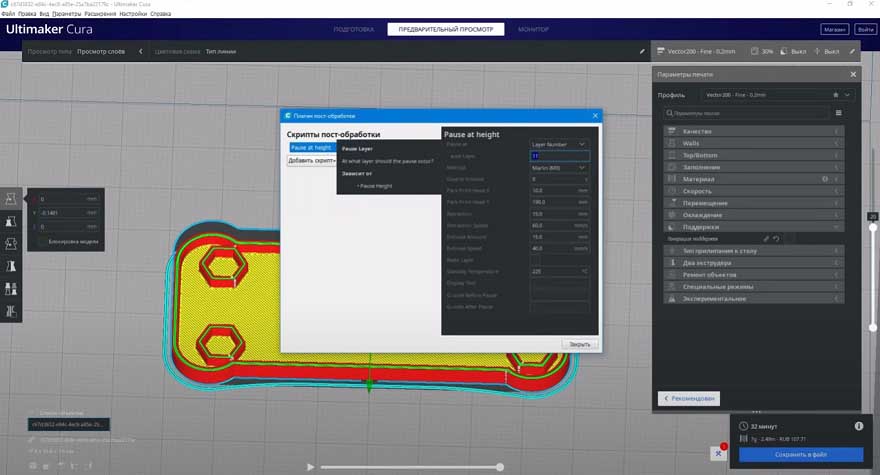

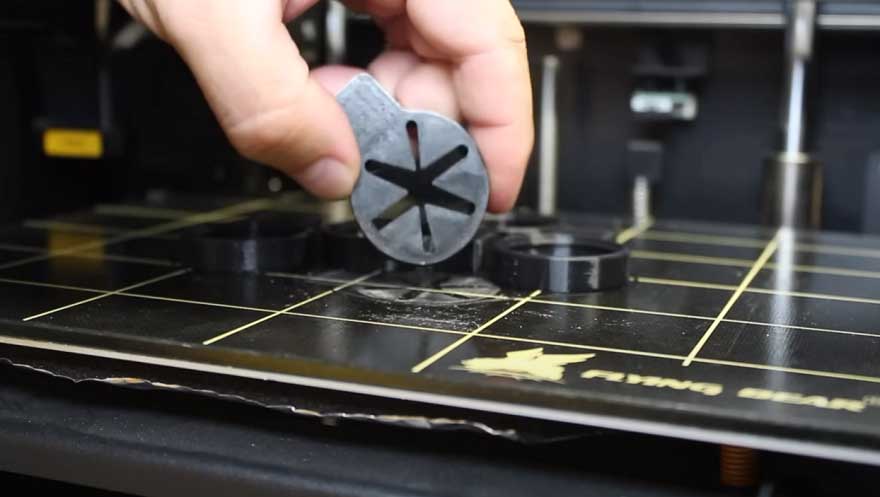

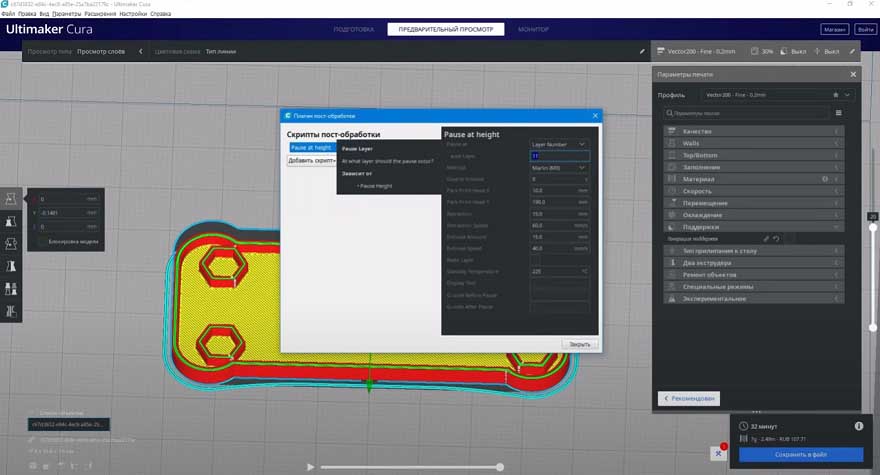

16. Закладные детали

Частенько полимерные 3D-печатные детали требуют металлических вставок, обычно под резьбу. Как вставить в модель гайку? Само собой, первым делом в модель необходимо добавить посадочное гнездо, а затем дождаться, когда 3D-принтер выстроит стенки «технической дырки» и встанет на паузу. Паузу необходимо заранее добавить в машинный код (G-код) — либо вручную, либо с помощью подходящего плагина.

В слайсере Cura это можно сделать с помощью плагина Pause at Height: задаете нужную высоту, принтер останавливается, закладываете гайку, а затем отдаете команду на продолжение 3D-печати. При желании можно добавить еще один слой поверх вставки — это поможет надежнее посадить металлическую деталь и скрыть стыки, а при сборке пробить один тонкий слой полимера и ввернуть болт не составит труда.

17. Двух материальная 3D-печать уплотнителей

Зачастую уплотнители — не просто какие-нибудь шайбы, а изделия сложной формы, встроенные прямо в изделия. Обычно это касается защитных корпусов, где между двумя половинками кожуха необходима вставка их эластичного полимера для защиты от пыли и/или влаги. Можно ли что-то подобное провернуть на 3D-принтере? Можно, причем уплотнители не обязательно печатать отдельно.

Как и в случае с закладными деталями, можно просто заранее прописать команду на приостановку 3D-печати на нужном месте, затем заменить твердый филамент на эластомер и продолжить печать. В итоге уплотнитель будет просто встроен в края одной из половинок корпуса.

18. Подгонка 3D-печатных деталей под размер

Если 3D-печатная деталь не влезает в посадочное гнездо или не стыкуется, можно попробовать размягчить изделие паяльным феном и заставить его встать на место. Да, это несколько брутальный метод, зато он избавляет от необходимости перепечатывать все заново. Утешайте себя той мыслью, что скорее всего все рассчитано и напечатано правильно, просто допуски при FDM 3D-печати прецизионных изделий зачастую слишком велики в силу особенностей технологии.

Главное — не перегреть. Идея в том, чтобы размягчить деталь, а не расплавить, иначе все точно придется делать заново. Само собой, техника безопасности при работе с открытым пламенем обязательна.

19. Фиксация люфта закладных деталей

Немножко не рассчитали с размерами посадочного места, и теперь гайка или подшипник болтаются? Ничего страшного. Эту проблему можно решить с помощью двух инструментов — молотка и кернера. Кернер (или керна) — это такой цилиндрический металлический стержень с заостренным концом.

Обычно с помощью кернеров в материалы молотком вбивают лунки для дальнейшего сверления, чтобы сверла не соскальзывали с нужной точки. В нашем же случае молоточком и кернером можно деформировать пластик по периметру закладной детали так, чтобы пресловутая гайка или подшипник оказались плотно зажаты окружающим полимером.

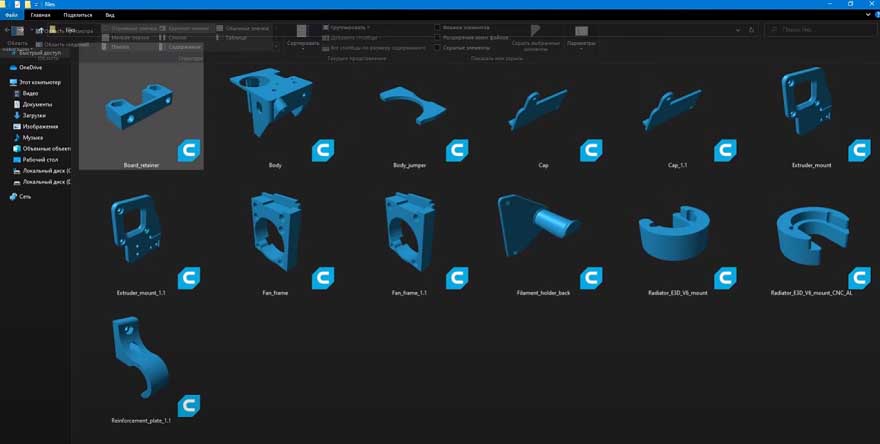

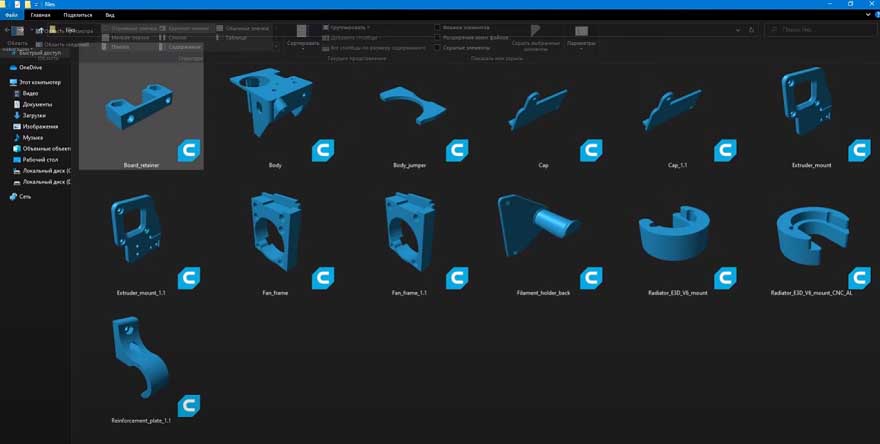

20. Простой предварительный просмотр STL-файлов

Если у вас скопилось огромное количество STL-файлов с непонятными названиями — очень нужных, но только не сейчас, а потом — и теперь вы понятия не имеете, что же это за модели, есть два выхода. Можно открыть каждую модель по очереди и создать упорядоченный каталог, а можно просто установить слайсер Chitubox.

Вообще-то, это программное обеспечение для стереолитографических (фотополимерных) 3D-принтеров, так что если вы печатаете на экструзионном оборудовании, он вам не нужен. Суть в другом: Chitubox тоже принимает STL-файлы, но отображает внешний вид моделей прямо в ярлыках, так что одного взгляда на иконки будет достаточно, чтобы понять суть содержимого.

В статье использованы материалы

Сергея Яковлева с канала SibMaker и из открытых источников.

Приобрести ЧПУ или 3Д технику и расходные материалы, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

- По телефону: 8(800)775-86-69

- Электронной почте:Sales@3dtool.ru

- Или на нашем сайте: 3dtool.ru

Так же мы выкладываем наши материалы в

Telegram канале, на

Dzen и в нашей группе

Вконтакте  $$

$$

$$

$$